Twin-Jet

Einspritzverfahren für eine optimierte Verbrennung in Ottomotoren

Mehr als 80 Prozent der weltweiten PKW-Antriebe sind Ottomotoren. Bei diesem Antriebskonzept stellt die Kombination aus Downsizing und Benzindirekteinspritzung derzeit die bedeutendste Technologie zur Verbrauchssenkung und damit CO2-Reduzierung dar.

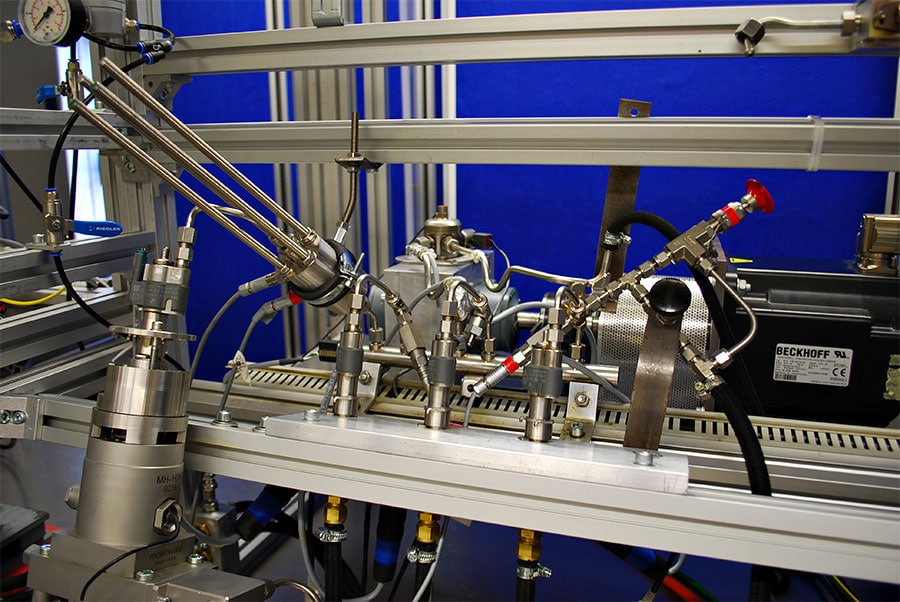

Im Forschungsprojekt „Twin-Jet“ wurden ein neues Zerstäubungskonzept für die Benzindirekteinspritzung untersucht und Techniken entwickelt, um die Auswirkungen von Druckschwankungen, die in allen heutigen Hochdruckeinspritzsystemen auftreten, zu minimieren. Bei der Doppelstrahl-Zerstäubung wird im Kollisionspunkt von je zwei Einspritzstrahlen eine Flüssigkeitslamelle gebildet, die in Form eines neuen gemeinsamen Sprays zerfällt. Es konnten Injektorauslegungen gefunden werden, welche die Geometrie der entstehenden Sprays sehr gut an die Anforderungen der Benzindirekteinspritzung anpassen. Eine sehr gute Zerstäubungsqualität mit Sauter-Durchmesser von 15 μm wird mit dem Zerstäubungsprinzip bereits bei moderaten Einspritzdrücken von etwa 50 bar erreicht. Die Funktion der Injektoren konnte auch unter Betriebsbedingungen nachgewiesen werden, bei denen Flashboiling, also eine schlagartige Verdampfung durch spontane Druckabsenkung, auftritt.

Auch bei höchsten Einspritzdrücken konnte die Eindringtiefe der Sprays begrenzt werden, was eine gezielte Lufterfassung unter Vermeidung von Bauteilbenetzungen ermöglicht.

Neben den gewonnenen Vorteilen in der Spraygenerierung für Ottomotoren konnte an benzinbetriebenen Common-Rail Systemen eine effektive Dämpfung von Druckpulsationen durch poröse Körper nachgewiesen werden.

Erfolgskurs: Marktpositionierung für Hightech-Entwicklungen

Am Forschungsprojekt „Twin-Jet“ arbeiteten von Mitte 2012 bis Ende 2014 der Lehrstuhl für Prozessmaschinen und Anlagentechnik sowie der Lehrstuhl für Technische Thermodynamik der Friedrich-Alexander-Universität Erlangen-Nürnberg zusammen mit der BMW Group, der FMP Technology GmbH, der Geiger Fertigungstechnologie GmbH und der Robert Bosch GmbH. Das Projekt wurde von der Bayerischen Forschungsstiftung hierbei mit rund 600.000 Euro unterstützt. Dem interessierten Fachpublikum konnten die Ergebnisse im November 2015 beim Bayern-Innovativ-Symposium „Effizienz im Antriebsstrang“ präsentiert und eine gute Möglichkeit zur Marktpositionierung der neuen Technologie gegeben werden.