Twin-Jet

Injection process for optimized combustion in Otto engines

More than 80 percent of the world’s passenger car drives are petrol engines. In this drive concept, the combination of downsizing and gasoline direct injection currently represents the most important technology for reducing consumption and thus CO2 reduction.

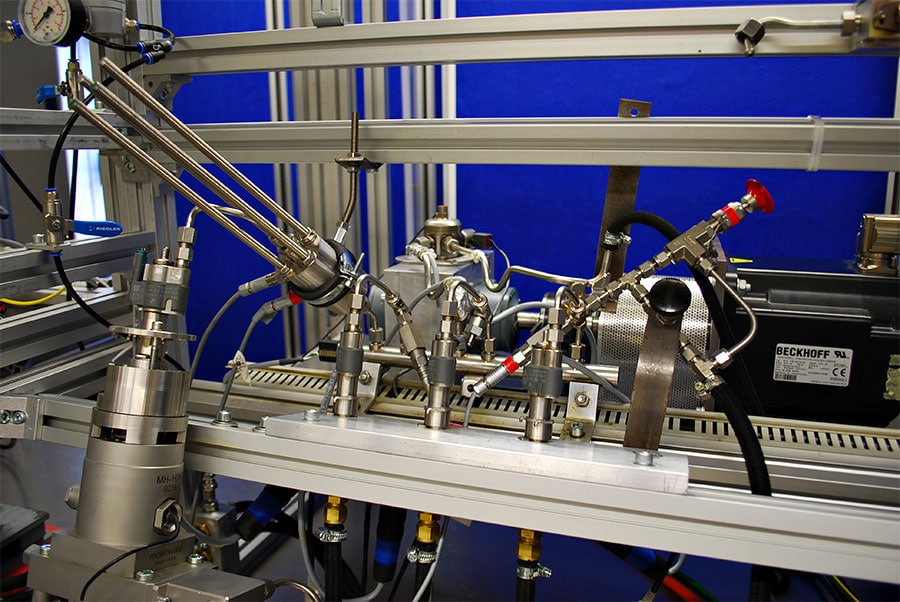

In the “Twin-Jet” research project, a new atomization concept for gasoline direct injection was investigated and techniques were developed to minimize the effects of pressure fluctuations that occur in all of today’s high-pressure injection systems. With double-jet atomization, a liquid lamella is formed at the collision point of two injection jets, which breaks up in the form of a new common spray. Injector designs were found that adapt the geometry of the resulting sprays very well to the requirements of gasoline direct injection. A very good atomization quality with a Sauter diameter of 15 μm is already achieved with the atomization principle at moderate injection pressures of around 50 bar. The function of the injectors could also be verified under operating conditions in which flash boiling, i.e. sudden evaporation due to spontaneous pressure reduction, occurs.

Even at the highest injection pressures, the penetration depth of the sprays could be limited, which enables targeted air intake while avoiding component wetting.

In addition to the advantages gained in spray generation for gasoline engines, effective damping of pressure pulsations by porous bodies could be demonstrated in gasoline-powered common rail systems.

Course for success: market positioning for high-tech developments

From mid-2012 to the end of 2014, the Chair for Process Machines and Plant Engineering and the Chair for Technical Thermodynamics at the Friedrich-Alexander University Erlangen-Nuremberg worked on the “Twin-Jet” research project together with the BMW Group, FMP Technology GmbH and Geiger Fertigungstechnologie GmbH and Robert Bosch GmbH. The project was supported by the Bavarian Research Foundation with around 600,000 euros. The results were presented to the interested specialist audience in November 2015 at the Bavarian Innovative Symposium “Efficiency in the Powertrain” and given a good opportunity to position the new technology on the market.